在电子、制药、食品等对生产环境要求苛刻的行业,洁净厂房堪称 "核心战场"。你知道吗?空气中看不见的微尘颗粒,可能直接影响产品质量甚至安全性。今天就来聊聊国际通行的洁净度分级标准 ——ISO 14644 和制药行业专属的 GMP 标准,再看看传统洁净室技术的瓶颈与革新方案,带你快速搞懂生产车间的 "洁净密码"。

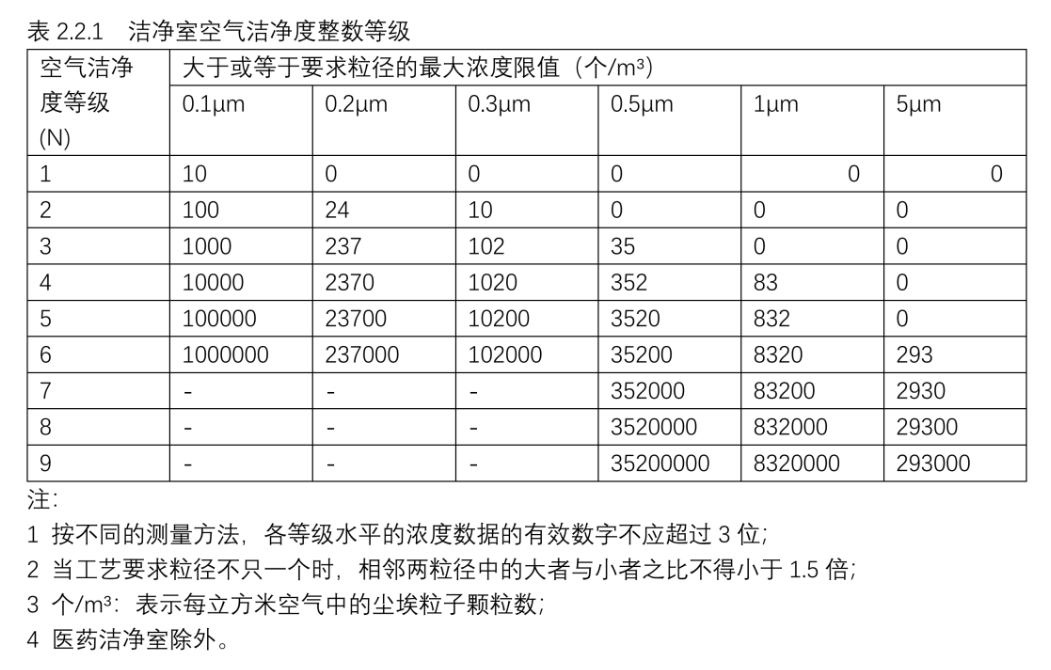

国际标准化组织制定的 ISO 14644-1 标准,是洁净室和受控环境的 "黄金准则"。它按照每立方米空间内的粒子数划分了 9 个等级:

ISO1 级(最高等级):每立方米 0.1μm 的超微颗粒不超过 10 粒,相当于航天级洁净要求,连呼吸产生的气溶胶都要严格控制。

ISO3-6 级(电子行业核心区):芯片生产区普遍≥ISO3 级,测试封装区需达到 ISO6 级,相当于在 "无菌真空" 环境里组装纳米级元件。

ISO8-9 级(日常受控环境):妇产科产房通常为 ISO8 级,城市空气质量优时接近 ISO9 级,这类环境允许少量可接受的自然微尘。

划重点!国内常说的 "十级到十万级" 厂房,对应 ISO4-8 级标准:

✅ 十级厂房→ISO5 级

✅ 千级厂房→ISO6 级

✅ 十万级厂房→ISO8级

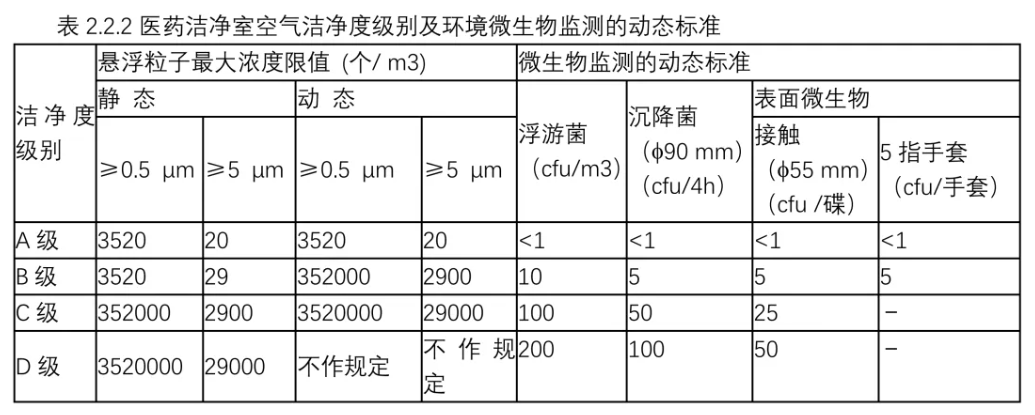

制药企业遵循的 GMP(良好生产规范)标准,将洁净度分为 ABCD 四个等级,直接关系药品安全:

A 级(动态最高标准):相当于 ISO5 级静态标准,用于无菌药品灌装等关键工序,连空气流动都要经过多层高效过滤。

B 级(静态 A 级 + 动态监控):支持 A 级区域的背景环境,确保无菌操作全过程受控。

C 级 & D 级(非无菌生产区):C 级对应 ISO7 级,用于药品配制;D 级对应 ISO8 级,适用于原料预处理,两者共同保障非无菌药品的质量稳定性。

举个直观对比:GMP 的 D 级要求每立方米可悬浮粒子数≤352 万个,这和 ISO8 级标准基本一致。虽然两套体系的测试方法略有差异,但核心都是通过控制微尘浓度,杜绝污染风险。

过去三十年,洁净室过滤系统普遍依赖F7-F9 级介质过滤器,这类 "老技术" 正在遭遇严峻挑战:

传统滤网平均 3-6 个月就需更换,一套万级洁净室耗材费用轻松突破几十万。

介质滤网仅能拦截微生物。细菌、霉菌会在潮湿滤材上快速繁殖。

老旧滤网风阻可高达 300-450Pa,迫使空调系统长期高负荷运转。不仅加速空调设备老化,还在无形中增加了巨额的电费。

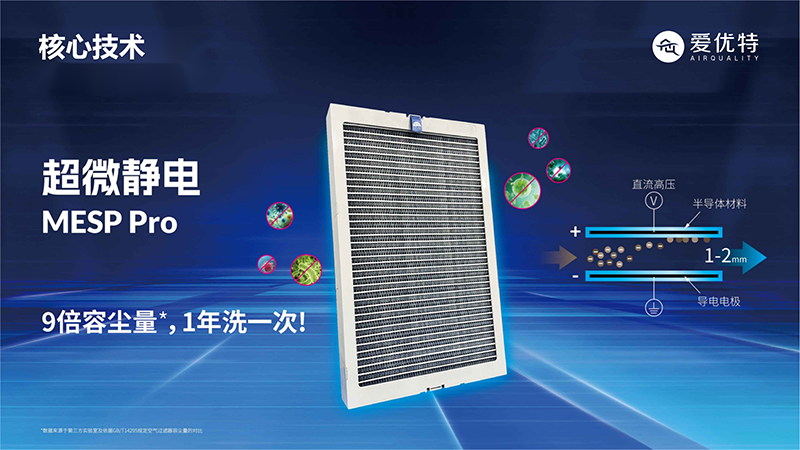

针对传统方案的 "老大难",爱优特超微静电技术带来颠覆性突破,三大核心优势直击行业痛点:

采用特殊电极膜板,通过强电场吸附颗粒物,实现十年免更换

静电场同步消杀细菌病毒,保障人机共存环境安全

较传统产品风阻大幅降低,显著节约空调能耗

想象一下这样的场景:

电子厂再也不用为千级厂房的滤网更换停产 3 天

制药厂省去 D 级车间每月的滤材仓储和人工成本

食品厂高温车间的空调负荷大幅降低,设备寿命延长

超微静电技术不仅解决了传统过滤的 "耗材依赖症",更通过高效除尘、高效杀菌、超低风阻的特性,让洁净室运维从 "被动维护" 转向 "主动优化"。

从 ISO 的严苛分级到 GMP 的精准管控,从传统滤网的层层痛点到超微静电的技术突破,洁净室的发展史就是一部 "与微尘对抗" 的进化史。无论你是电子制造、药品生产还是食品加工,选择适配的洁净技术,就是在为产品质量上保险,为企业成本做减法。